Faserlaser vs. Plasmaschnitt: Welche Technologie liefert bessere Ergebnisse für Ihre Fertigungsbedürfnisse?

Modernste Metallschneidetechnologien verstehen

Die Entwicklung des Metallschnitts

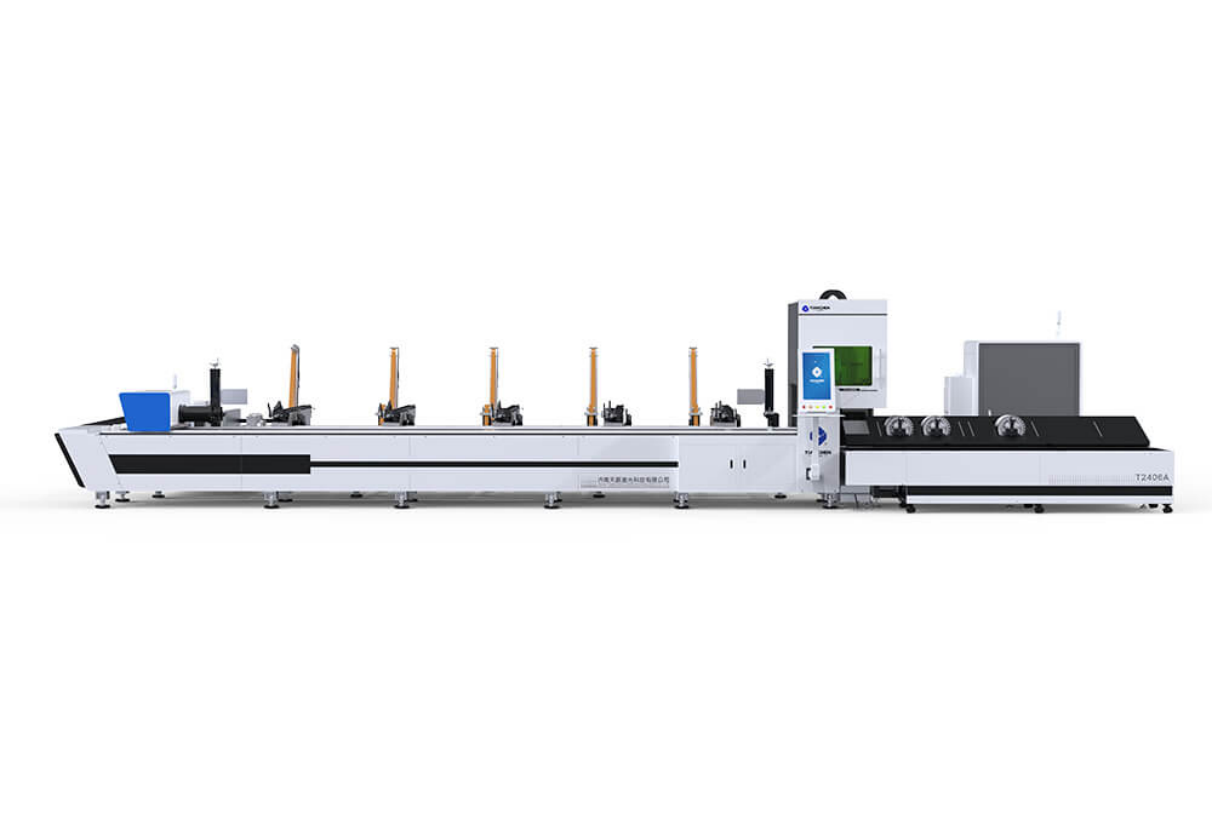

In der dynamischen Landschaft der Metallbearbeitung hat die Wahl der richtigen Schneidtechnologie einen erheblichen Einfluss auf die Produktions-effizienz und die Produktqualität. Als Veteran der Laser-Schneidindustrie seit 1995 hat Tianchen Laser die Transformation von traditionellen Schneidmethoden zu moderner Faserlaser-Technologie miterlebt. Diese Entwicklung hat revolutioniert, wie Hersteller die Metallverarbeitung angehen.

Überlegene Präzision und Qualität der Kanten

Mikroskopische Genauigkeit

Das Faserlaserschneiden zeigt bemerkenswerte Präzisionsfähigkeiten, die das Plasmaschneiden um einen erheblichen Abstand übertreffen. Moderne Faserlasersysteme erreichen eine Positionierungsgenauigkeit von nur wenigen Mikrometern, während Plasmaschnitt typischerweise mit größeren Toleranzen funktioniert. Diese Präzision wird bei der Herstellung von Komponenten für Branchen, die genaue Spezifikationen erfordern, wie die Luft- und Raumfahrtindustrie oder die Herstellung von Medizinprodukten, von entscheidender Bedeutung.

Vergleich der Qualität der Kanten

Die Qualität der Schnittkanten ist einer der markantesten Unterschiede zwischen diesen Technologien. Fiberlaser erzeugen saubere, scharfe Kanten, die oft ohne zweite Veredelung benötigt werden. Der fokussierte Laserstrahl erzeugt eine minimale Kernbreite, was zu geringem Materialverschwendung und außergewöhnlicher Detailfähigkeit führt. Im Gegensatz dazu erzeugt das Plasmaschneiden in der Regel breitere Schnittstellen und kann zusätzliche Veredelungsprozesse erfordern, was die Produktionszeit und -kosten erhöht.

Geschwindigkeit und Effizienz der Verarbeitung

Materialspezifische Leistung

Das Laserschneiden mit Faser zeigt eine überlegene Geschwindigkeit, insbesondere bei dünnen bis mittleren Werkstoffen. Bei der Verarbeitung dünnen Edelstahls können Faserlasersysteme mehrmals schneller schneiden als Plasmasysteme. Während das Plasmaschneiden bei sehr dicken Materialien (über 25 mm) schneller sein kann, hält der Faserlaser eine bessere Qualität in allen Dickenbereichen bei.

Erfordernisse der Energieeffizienz

Moderne Faserlasersysteme arbeiten mit bemerkenswerter Energieeffizienz. Die Effizienz der elektrisch-optischen Umwandlung beträgt bis zu 30%, verglichen mit dem typischen Plasma von 10-15%. Diese Effizienz führt zu geringeren Betriebskosten und einer geringeren Umweltbelastung, was Faserlaser zur nachhaltigeren Wahl für die moderne Fertigung macht.

Materielle Vielseitigkeit und Fähigkeiten

Erweiterte Materialverarbeitung

Die Faserlasertechnologie zeichnet sich durch die Verarbeitung verschiedener Materialien mit unterschiedlicher Dicke aus:

Die Verarbeitung von Kohlenstoffstahl liefert außergewöhnliche Ergebnisse mit sauberen Kanten und minimalen Hitzebelastungen. Die Technologie verarbeitet dünne Blätter zu dicken Platten mit gleichbleibender Qualität.

Das Schneiden von Edelstahl profitiert von der präzisen Wärmekontrolle des Faserlasers, wodurch Materialverformung verhindert und Korrosionsbeständigkeit erhalten bleibt.

Die Aluminiumverarbeitung erzielt aufgrund der Fähigkeit des Faserlasers, reflektierende Oberflächen effektiv zu verwalten, eine Herausforderung für Plasmasysteme, überlegene Ergebnisse.

Die Fähigkeit, Kupfer und Messing zu schneiden, unterscheidet Faserlaser, da Plasma mit diesen hochleitenden Materialien kämpft.

Betriebskosten und Wirtschaft

Langfristige Kostenvorteile

Die Investitionen in die Glasfaserlasertechnologie sind zwar höher, aber die Betriebskosten bieten überzeugende Vorteile:

Der Stromverbrauch von Faserlasersystemen ist in der Regel um 70-80% niedriger als bei vergleichbaren Plasmasystemen, was im Laufe der Zeit zu erheblichen Energieeinsparungen führt.

Die Wartungsbedürfnisse werden deutlich reduziert, da für den Dauerbetrieb weniger bewegliche Teile und Verbrauchsmaterialien benötigt werden.

Die Arbeitskosten sinken durch geringeren Bedarf an Sekundärveredelungen und schnellere Bearbeitungszeiten.

Flexibilität und Automatisierung der Produktion

Fortschrittliche Steuerungssysteme

Moderne Faserlasersysteme verfügen über ausgeklügelte Steuerungen und Automatisierungsfunktionen, die die Produktionseffizienz erhöhen:

Die Integration fortschrittlicher Nistungssoftware maximiert die Materialnutzung, reduziert Abfälle und verbessert die Wirtschaftlichkeit.

Die automatische Einstellung von Parametern ermöglicht schnelle Material- und Dickenänderungen ohne weitreichende Eingriffe des Bedieners.

Echtzeitüberwachungssysteme sorgen für eine gleichbleibende Qualität während der gesamten Produktionsphase.

Verkürzte Einrichtungszeit

Faserlasersysteme sind in schnell wechselnden Produktionsumgebungen hervorragend. Die Technologie ermöglicht einen schnellen Wechsel zwischen verschiedenen Materialien und Dicken und minimiert die Ausfallzeiten zwischen den Arbeiten.

Umwelt- und Sicherheitsaspekte

Verbesserung der Sicherheit am Arbeitsplatz

Die Faserlasertechnologie schafft eine sicherere Arbeitsumgebung durch:

Geschlossene Schneidumgebungen, die Emissionen enthalten und die Bediener schützen

Im Vergleich zum Plasmaschneiden deutlich reduzierte Geräuschbelastung

Mindestbrandgefahr durch kontrollierte Wärmeaufnahme

Verringerte Materialspritzereien und -schrott

Umweltauswirkungen

Die Umweltvorteile des Faserlaserschnitts gehen über den Werkplatz hinaus:

Energieeffizienz verringert den gesamten CO2-Fußabdruck

Durch präzises Schneiden wird der Materialverlust minimiert

Verringerte Nachfrage nach Kühlwasser

Niedrigere Emissionen im Vergleich zu herkömmlichen Schneidverfahren

Qualitätskontrolle und Konsistenz

Beibehaltung der Produktionsstandards

Das Laserschneiden mit Faser liefert eine außergewöhnliche Konsistenz in der gesamten Produktion:

Stabile Lichtqualität während längerer Betriebszeiten

Konsistente Schneidparameter unabhängig vom Produktionsvolumen

Zuverlässige Leistung für alle Materialtypen

Wiederholbare Ergebnisse für komplexe Geometrien

Schlussfolgerung

Die Vorteile einer Faserlaser-Schneidmaschine im Vergleich zu einer Plasma-Schneidmaschine sind erheblich und durch realworld-Anwendungen gut dokumentiert. Von überlegener Präzision und Kantenqualität bis hin zu geringeren Betriebskosten und Umweltvorteilen steht die Faserlaser-Technologie für die Zukunft der Metallschneidung. Bei Tianchen Laser ermöglicht uns unsere dreißigjährige Erfahrung in der Fertigung von Faserlaser-Systemen, Lösungen anzubieten, die den anspruchsvollsten industriellen Anforderungen gerecht werden.

Für Hersteller, die ihre Produktionskapazitäten verbessern möchten, bietet das Faserlaserschneiden eine überzeugende Kombination aus Leistung, Effizienz und Wirtschaftlichkeit. Unser Expertenteam ist bereit, Ihnen zu helfen, zu erforschen, wie Faserlaserschneidlösungen Ihre Produktionsprozesse verändern können.